بویلرهای Water Tube | انواع و ساختار آن

مقدمه: چرا Water Tube بویلرها ستون فقرات صنایع بزرگ هستند؟

در صنایع نفت، گاز، پالایشگاه ها، نیروگاه ها و فرآیندهای پیشرفته،تولید بخار با فشار و دمای بالایکی از نیازهای اساسی است. در این شرایط، بویلرهای Water Tube (لولهای آبی)به عنوان ستون فقرات سیستم های تولید بخار عمل می کنند.

برخلاف بویلرهای Fire Tube که در صنایع کوچک استفاده میشوند، بویلرهای Water Tube قادر به تولید بخار در فشارهای بالا (تا 300bar) و ظرفیت های عظیم (تا صدها تن در ساعت) هستند. این ویژگی ها باعث شده که این نوع بویلر در نیروگاه های حرارتی، پالایشگاه های بزرگ، پتروشیمی ها و واحدهای تولید هیدروژن جایگاهی غیرقابل انکار داشته باشند.

در این مقاله، به بررسی کامل، عمیق و کاربردی از بویلرهای Water Tube می پردازیم — از اصول کار تا انواع، مزایا، معایب، چالش های عملیاتی، تشکیل رسوب، و راهکارهای نگهداری پیشگیرانه با استفاده از مواد شیمیایی تخصصی.

Water Tube Boiler چیست؟ (تعریف و اصل کار)

در یک بویلرWater Tube، آب درون لوله هایی جریان دارد که در معرض شعله و گازهای داغ قرار گرفته اند. گرمای انتقالی به لوله ها، آب را به بخار تبدیل میکند. بخار تولیدی به سمت درام بالایی (Steam Drum) هدایت می شود و از آنجا به سیستمهای مصرفی ارسال میشود.( بویلرهای واتر تیوب چگونه کار میکنند؟ )

ساختار اصلی بویلرهای water tube :

- لوله های تولید بخار (Generating Tubes): جایی که آب به بخار تبدیل می شود

- درام بالایی (Steam Drum) :جداسازی آب از بخار

- درام پایینی (Mud Drum) :تجمع لجن و مواد معلق

- اکونومایزر (Economizer) :پیش گرم کردن آب خوراک

- سوپرهیتر (Superheater) :افزایش دمای بخار

- ری هیتر (Reheater) :در نیروگاه ها، دوباره گرم کردن بخار

- شعله ور (Burner) :ایجاد شعله در کوره

جهت جریان در بویلر:

- آب و بخار: در لوله ها

- گازهای دودکش : در فضای بین لولهها

انواع بویلرهای Water Tube

بویلرهای Drum Type (با درام)

- دارای درام بالایی و پایینی

- مناسب برای فشار متوسط تا بالا

- رایج در نیروگاه ها و پالایشگاه ها

زیرگروه ها:

- Natural Circulation: جریان آب به صورت طبیعی (اختلاف چگالی)

- Forced Circulation: با پمپ های داخلی (در فشارهای بسیار بالا)

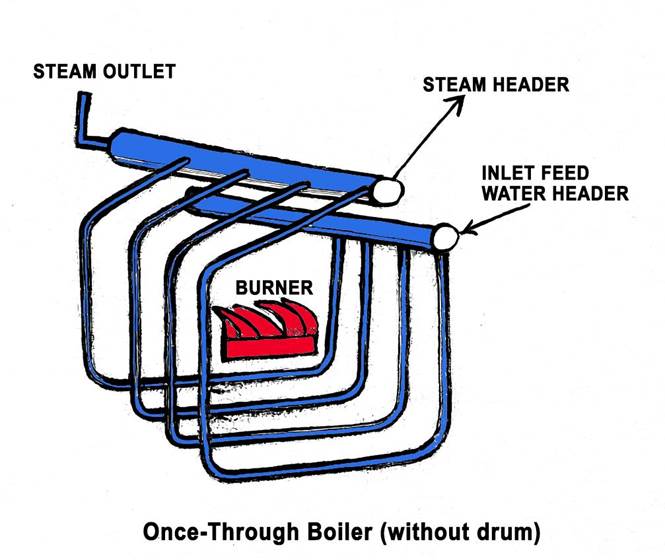

بویلرهای Once-Through (بدون درام)

- آب یک بار از لوله ها عبور میکند و به بخار تبدیل میشود

- بدون درام بالایی

- مخصوص فشارهای فوق بحرانی (Supercritical)

- راندمان بسیار بالا (تا 45%)

بویلرهایHRSG (Heat Recovery Steam Generator)

- بدون شعله ور(Burner) — از گرمای گازهای داغ توربین گازی استفاده میشود

- در سیکل ترکیبی (Combined Cycle)

- بسیار رایج در نیروگاه های گازی

مزایای بویلرهای Water Tube

✅ظرفیت بسیار بالا (تا چند صد تن بخار در ساعت)

✅فشار کاری بالا (تا 300barو بالاتر)

✅راندمان بالا (تا 90% در مدلهای مدرن)

✅سرعت راه اندازی سریع تر نسبت به Fire Tube در ظرفیت های بالا

✅امکان تولید بخار سوپرهیت (Superheated Steam)

✅امکان بازیافت حرارت با اکونومایزر و سوپرهیتر

✅امنیت بالاتر (حجم آب درون لوله ها کمتر است — خطر انفجار کمتر)

✅قابلیت استفاده در سیکل های ترکیبی (HRSG)

این مزایا باعث شده که بویلرهای Water Tube در نیروگاه های بزرگ، پالایشگاه های جهانی، پتروشیمی های عظیم و واحدهای هیدروژن سازی به انتخاب اصلی تبدیل شوند.

معایب و چالش های عملیاتی

❌هزینه اولیه بالا

❌نیاز به نیروی انسانی متخصص

❌نگهداری پیچیده و پرهزینه

❌حساسیت شدید به کیفیت آب خوراک

❌تشکیل رسوب در لوله های کوچک با عواقب جدی

❌خطر خوردگی در لوله های دما بالا

❌نیاز به سیستم کنترل پیشرفته

عمر مفید بویلرهای Water Tube

عمر مفید این بویلرها به شدت به نگهداری، کیفیت آب و شرایط عملیاتی بستگی دارد.

شرایط | عمر متوسط |

بدون نگهداری منظم | 12 تا 15 سال |

با نگهداری دوره ای | 25 تا 35 سال |

با نگهداری پیشگیرانه و شستشوی شیمیایی | تا 45 سال |

عوامل کاهش دهنده عمر بویلرها:

- تشکیل رسوب در لوله ها

- خوردگی داخلی در دیگ بخار (Internal Corrosion)

- خستگی حرارتی (Thermal Fatigue)

- ترک در درام ها

- خوردگی ناشی از حذف نشدن اکسیژن

نقش آب خوراک در عملکرد بویلرهای Water Tube

آب خوراک در این بویلرها باید کاملاً تصفیه شده باشد. هر گونه ناخالصی می تواند منجر به:

- تشکیل رسوبدر لوله های کوچک (قطر 50-75 میلی متر)

- کاهش انتقال حرارت

- افزایش دمای دیواره لوله

- ترک لوله (Tube Rupture)

- توقف تولید و خسارات میلیاردی

پارامترهای حیاتی آب خوراک بویلر:

حد مجاز | پارامتر |

< 3500 ppm | TDS |

سختی0 - 10 ppm | (Hardness) |

سیلیس 10 - 100 ppm | (SiO₂) |

آهن< 0.1 ppm | (Fe) |

< 5ppb | اکسیژن |

9.5 – 11.5 | pH تا 9.2 (با هیدرازین یاDEHA) |

انواع رسوبات در بویلر Water Tube

نوع رسوب | محل تشکیل | پیامد |

کربنات کلسیم | درام بالایی | Scaleسطحی |

سولفات کلسیم | لوله های پایین تر | رسوب سخت |

سیلیکات کلسیم | درام و لوله ها | رسوب بسیار مقاوم |

اکسید آهن | لوله های دما بالا | خوردگی زیر رسوب |

مس (Cu) | در سیستم های دارای مبدل مسی | رسوب و خوردگی |

نگهداری و شستشوی شیمیایی بویلر Water Tube

پیش تصفیه آب خوراک

- نرمکن + دزینر + اسمز معکوس (RO) + دیونایزر (Mixed Bed)

شستشوی دوره ای (Blowdown)

- تخلیه بخشی از آب برای کنترلTDS

شستشوی شیمیایی (Chemical Cleaning)

- هر 12 تا 36 ماه بسته به شرایط

- استفاده از محلول های ضدرسوب غیراسیدی

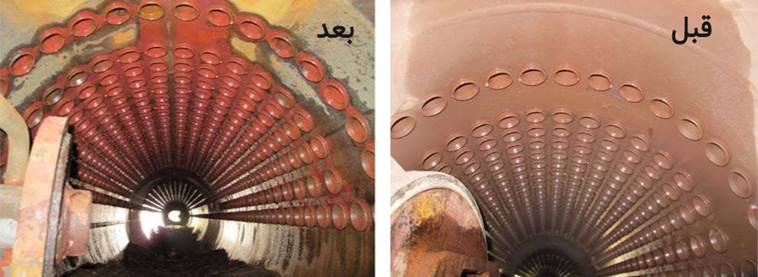

رسوب برداری اساسی (Descaling)

- در مواردی که افت راندمان بیش از 15% باشد

- با محلول های تخصصی ضدخوردگی

مطالعه موردی: شستشوی شیمیایی در پالایشگاه گاز

- یک واحد بویلر با ظرفیت بالا

- افت راندمان ، افزایش مصرف سوخت

- اجرای شستشو با محلول میتره سرد توسط تیم متخصص آبریزان

- نتیجه: راندمان بازگشت به 91%، کاهش مصرف سوخت 19%

نکات ایمنی در نگهداری Water Tube

- فشار را کامل تخلیه کنیدقبل از ورود به درام

- از دستگاه تنفسی و محافظ چشم استفاده کنید

- شیرهای ایمنیرا تست کنید

- محلول های شستشو غیرخورنده باشند

- پس از شستشو، شستشوی آبی کامل و آزمایش باقیمانده ضروری است

چرا انتخاب محلول شستشو حیاتی است؟

استفاده از محلول نامناسب می تواند:

- برای لوله ها خوردگی ایجاد کند

- ترکدر فولاد ایجاد کند

- رسوب ثانویهایجاد کند

ویژگی های محلول ایده آل:

- غیراسیدی

- حاوی عوامل ضدخوردگی

- قابلیت حل سیلیکات و سولفات

- قابل شستشوی کامل

✅محصولات میتره با فرمولاسیون تخصصی، این شرایط را دارند و در صدها پروژه بزرگ صنعتی کارایی خود را اثبات کرده اند.

جمع بندی و توصیه های عملیاتی

- Water Tube بویلرهابرای صنایع بزرگ ضروری هستند.

- نگهداری پیشگیرانهکلید اصلی افزایش عمر و راندمان است.

- شستشوی شیمیایی دوره ایبا محلول های تخصصی (مانند میتره) می تواند راندمان را تا 45% بهبود بخشد و بسیار حیاتی میباشد.

- استفاده از تیم متخصص برای اجرای عملیات ضروری است.

- پیش تصفیه آب خوراک بویلراولین خط دفاعی در برابر رسوب است و بسیار مهم میباشد.

منابع معتبر

1.ASME BPVC Section I – Power Boilers

2.NACE SP0106 – Control of Corrosion in Boilers

3.API 560 – Fired Heaters and Steam Generators

4.U.S. DOE – Boiler Efficiency and Maintenance Guidelines

5.ScienceDirect: "Fouling and Cleaning of Water Tube Boilers"

6. گزارش ها و آزمایشات شرکت پژوهشی صنعتی آبریزان – شستشوهای انجام شده با محلول میتره

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.